随着新能源汽车市场的快速发展,动力电池的安全性和能量密度成为制约行业进一步突破的关键因素。传统锂离子电池由于液态电解质存在易燃易爆的安全隐患,而全固态电池以其无液态物质、宽安全窗口和高能量密度优势,被视为下一代动力电池技术的核心方向。

然而,全固态电池的产业化进程仍面临成本、工艺和材料科学的重大挑战。为了推动全固态电池技术的规范化发展,提高产品质量和市场竞争力,建立健全全固态电池标准体系显得尤为重要。

一、一般规定

1.工厂的工艺设计应符合下列规定:

确保生产效率和产品质量;

确保生产人员的劳动安全,减轻劳动强度;

确保生产线物流顺畅;

具有灵活性和适应性;

有利于降低工厂造价喝运行费用;

2.生产空间及其不止、生产环境参数和动力供应条件应根据工艺生产的要求确定,同时兼顾技术改造升级。

3.工厂中应设置与主生产工艺及测试相关的辅助生产设施。

二、基本工序

1.单电池工厂的生产工序可参照附录A固体氧化物燃料电池单电池典型生产工艺流程确定。此外,生产工序根据单电池支撑形式、材料体系及形状的不同可采用不同的工艺流程。

2.以下辅助生产工序可采用外部协作方式实现:

生产设备的检修,仪器仪表的检验;

生产工艺过程需使用的工具、夹具、模具的制作和修理;

原辅材料及成品的厂外运输;

洁净服的清洗;

废液和其他固体废弃物的回收处理。

三、工艺要求

1.粉体预处理工艺应符合下列规定:

应对粉体进行过筛处理,使其满足混料前的粒度要求;

在煅烧前,应选择洁净及耐温满足要求的匣钵;

在烧结炉煅烧时,预处理温度可根据粉体材质选择温度。

2.支撑体浆料间、丝印浆料间应符合以下规定:

应可调控温度和相对湿度

应配备废气收集及处理装置或收集后统一处理:

应配备排风设施

操作过程中应佩戴合适的手套和口罩,并应打开排风。

3.流延成型工艺应符合下列规定:

流延机宽度应满足批量生产的产量要求;

刀口可以微调以满足流延厚度的要求;

烘干多温区布置,烘干温度可调节并满足烘干要求;

排风应连接尾气处理设备。

4.切片工艺应符合下列规定:

切片模具尺寸应符合设计要求;

切片的过程中应避免对电池片产生挤压;

切片完成后应对磨具进行吸附清扫;

切片机应配备安全防护装置。

5.丝网印刷工艺应符合下列规定:

应按照图形精度和厚度要求选择适当的网版和刮板头;

刮板的硬度应根据印刷要求进行选取;

刮板压力、往返行程、印刷速度、离网高度等工艺参数应根据印刷要求进行调整;

应根据工艺要求选取适合的丝印浆料;

正式印刷前应先定位并试印;;

印刷图形应根据设计图形进行检测;

印刷后的电池片应在烘箱烘干。

6.烧结工艺应符合下列规定:

设备的电、气等条件应满足烧结工艺要求;

箱式烧结运行前应检查程序是否满足烧结工艺要求:

连续式烧结炉烧结前设备的运行速度、气体流量、各温区的温度应符合烧结工艺要求;

待烧结的电池片应放置在承烧板上,如有需要可放多层承烧板,中间应用立柱隔开,承烧板应平整;

烧结过程应在烧结温度保持一定时间,以促进烧结;

箱式烧结炉冷却过程中随炉冷却,烧结炉内温度低于200℃ 时可打开炉门进行空冷;

箱式烧结炉烧结时,承烧板应放入烧结炉炉膛中的恒温区内,并将热电偶等测温装置放置到合适位置。连续式烧结炉烧结时,产品应按照工艺要求放在承烧板上,承烧板进入连续式烧结炉中依次完成升温、保温、降温等烧结过程。

烧结过程应采用测温热电偶或测温环等装置校准烧结温度。

7.测试工艺应符合下列规定:

电池片密度测试宜采用阿基米德法测量,测试前电池片表面涂敷蜡油,填满电池片表面孔隙;

尺寸的测量和翘曲度测量宜采用游标卡尺或三位测量仪等;

电池片的表面形貌测试宜采用扫描电子显微镜进行;

机械强度测试宜采用万能测试机进行;

电池片电池学测试宜采用电化学工作站进行。

四、设备配置

应根据生产线的组线方式、产品种类、生产规模、生产效率、运行管理与成术控制目标、节能环保要求等因素,合理配置电池片生产线的加工设备与检测仪器。

单电池生产设备和辅助设备宜选择自动化程度高、耗能低、排放少的设备,洁净车间内的生产设备应符合 GB 50073 的有关规定。

大规模生产宜采用全自动生产线。采用人工传输时,应配置搬运车和相应的产品载具。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

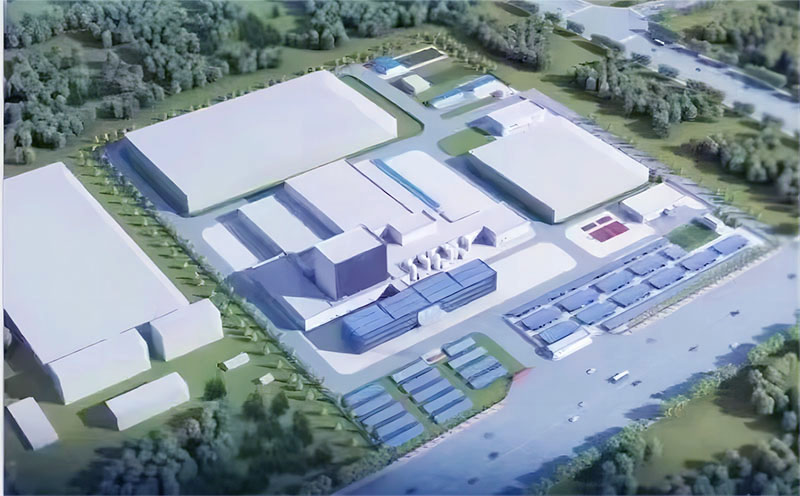

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

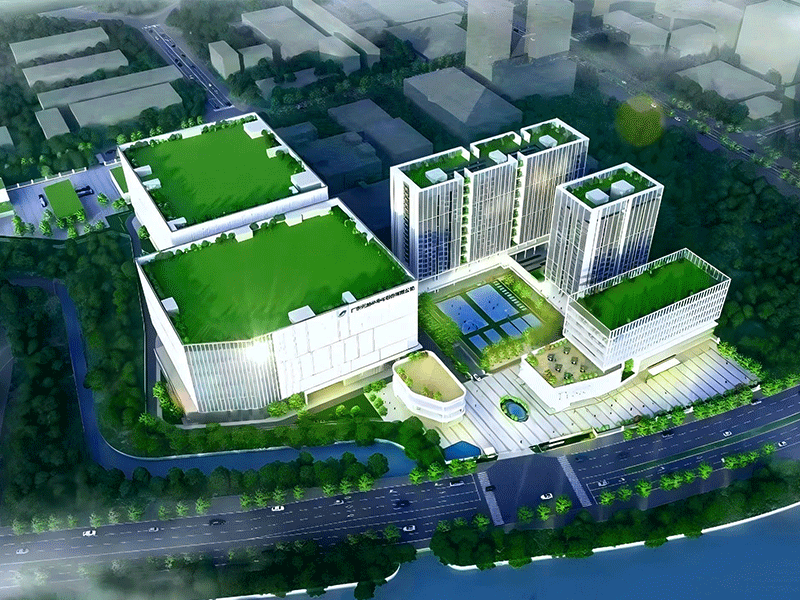

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)