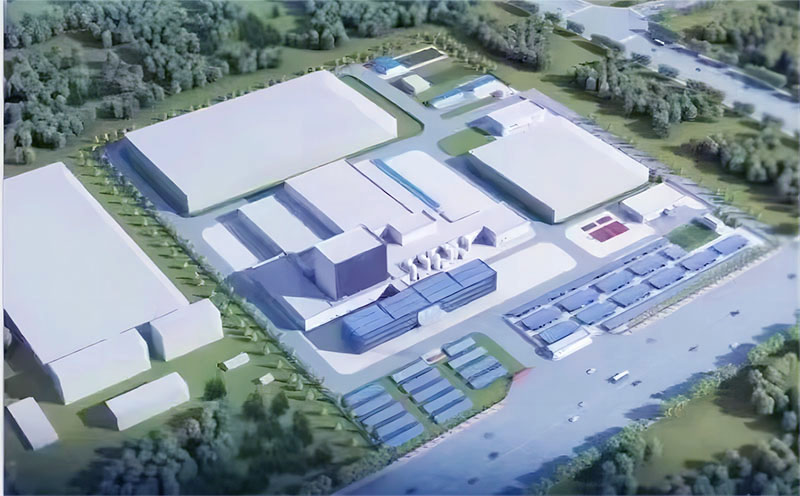

无尘车间的建造,除考虑实用性及可靠性外, 强调灵活性以适应集成电路 更新换代快的要求, 使原有无尘车间能方便的迅速的按生产要求进行调正及改造。

集成电路洁净车间

已有研究提出对硅片的自然氧化及硅片表面吸附的分子需要进行控制, 硅片的加工需在高纯氮或高真空的洁净区内,硅片的传送亦需在高纯氮的洁净环境内, 即集成电路微加工需在封闭系统内进行。

集成电路无尘车间是为了满足半导体制造工艺需求的洁净室,该无尘车间对环境洁净度、温湿度、振动、ESD、AMC控制等都有一定的要求。相对于其他工业洁净室,集成电路制造无尘车间有面积大、洁净等级高、温湿度控制精度高等特点。

根据洁净室车间空气循环特点可以将洁净室分为三种类型:循环空调机配合高效送风口系统、循环风机配合湿式密封系统和FFU循环系统。

1. 小规模低等级要求的洁净室车间设计中被广泛应用,对于大面积高等级的洁净车间则存在运行成本过高、占用空间过大等缺点。

2. 设计可以满足集成电路制造无尘车间大面积高等级的要求,但运行成本较高,并且洁净室风速、风量调节困难,系统升级改造困难,因此操作灵活性很低。

3. FFU循环系统不仅节省运行空间、洁净度安全性高、运行成本低,而且操作灵活性很高,可以在不影响生产的情况下随时进行系统升级和调整,这些都能很好地满足半导体制造的需求,因此在半导体制造业FFU循环系统逐渐成为最主要的净化设计方案。

根据已有的研究, 生产集成电路的洁净区内悬浮粒子的来源情况如下:

≥0.5μm的粒子主要来自无尘车间内工作人员、洁净服、转动机械、无尘车间用品及物体表面的振动等;

0.1一0.5μm的粒子主要是由室外空气中的粒子穿过过滤器而漏人无尘车间的;

<0.1μm的粒子(超细粒子) 主要由燃烧或蒸发后的物质均相聚集或冷凝引起的, 因此, 无尘车间内工艺设备的加热元件、线路版上的元件、受热轴承、电机、火焰及热的光都是其来源。而超高效过滤器对这种粒子几乎可以全部过滤掉。

根据已有报导, 有关集成电路亚微米加工在l级( F S 一2 09 D ) 无尘车间内( 即洁净度为≥0.5μm的粒子不多于7 个/ft3), 相应于≥0.1μm的粒子不多于35 个/ft3,测得硅片上的污染粒子来源及比例情况如下:

1. 操作人员(穿洁净工作服) 引起的, 如片盒传送及操作、走动的交叉污染等占30% ;

2. 工艺介质带人的占23% ;

3. 工艺设备引起的, 如本身的及交叉的污染占20% ;

4. 工艺加工引起的, 如工艺加工本身的及交叉的污染占25% ;

5. 穿过超高效过滤器而漏人的占2%。

根据以上例子及分析可以得出基本的认识是: 在亚微米加工的洁净区内, 洁净区的空态洁净度已不是影响动态洁净度的主要因素, 因为当前超高效过滤器的过滤效率对≥0.1μm粒子达9 9.9 9 9 5 一9 9.9 9 9 9 9 9 9% 的情况下,集成电路亚徽米加工的合格的无尘车间其空态沽净度为1 ~ 10 个/ft3(≥0.1μm粒子), 且往往检侧不到。因此, 合景净化的洁净工程师认为,控制工艺本身、工艺设备、操作人员等散发的粒子污染当是主要矛盾。而在100级的无尘车间≥0.1μm的粒子有3500个/ft3, 之多, 这种情况下, 当然空态洁净度会是影响动态洁净度的主要因素。

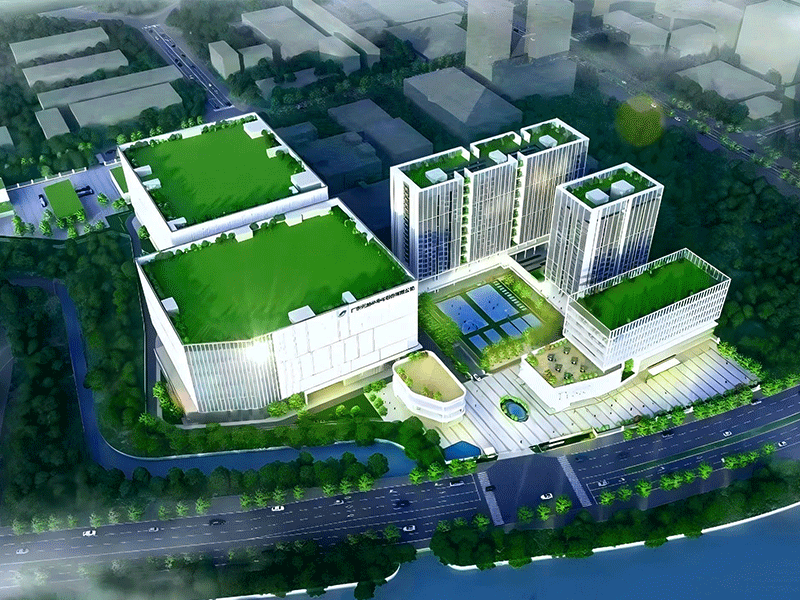

合景净化工程公司解释到,FFU循环系统的特点是整个洁净室由静压层、工艺层、工艺辅助层和回风通道组成,由FFU提供循环空气的动力,将新风、循环风混合后通过超高效过滤器送入工艺层和工艺辅助层,静压层相对于工艺层为负压。此外,还有生产辅助区为集成电路制造厂务设备区域,包括电力供应、气体和化学品供应、超纯水供应等。

集成电路制造对无尘车间环境的控制有较为严格的要求。合景净化工程公司说:“不同的工艺制程对洁净度的要求也各不相同,例如光刻要求在1级的微环境下,而化学机械研磨则只要求1000级的环境即可。另外,集成电路制造洁净厂房对噪声、微振、照度等都有相关的规定和要求,尤其是振动的控制,在洁净室的建筑结构设计上就要有所要求”。

好的洁净车间设计不仅能节省能源、降低运行成本、降低人力投入,而且可以给生产提供安全可靠的保证。在3种洁净系统中,FFU循环系统运行成本最低,洁净度安全性最高,因此集成电路洁净厂房多采用FFU循环系统。而洁净度要求越高,温湿度控制精度越高则洁净室投资和运行成本越高,因此在大环境洁净度或温湿度要求相对较低的情况下,将一些关键的工艺设备布置在较高洁净度或温湿度控制区域内是集成电路制造洁净厂房的设计趋势。

集成电路制造是高能耗的产业,而洁净空调系统的能耗则占其中的30%以上,因此节能安全的洁净室设计和各种热能回收设计将是未来的发展方向。主流大厂已经进入了纳米时代,集成电路制造洁净厂房的设计建造和节能创新也需要不断提升,为先进制程产品生产提供保障,这就是合景净化工程公司在光学电子行业洁净车间EPC深耕20余年的专业和专注。与时俱进,创造每一个项目的“奇迹”。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)