制药车间净化工程是确保药品生产环境符合《药品生产质量管理规范》及相关法规要求的核心环节。合理的装修布局规划不仅能有效控制生产环境的微粒、微生物污染,还能优化生产流程、提高效率、降低运营成本,并保障最终药品的安全、有效和质量可控。本规划方案旨在为新建或改造的制药车间净化工程提供系统性的设计。

严格遵守GMP、FDA、EU GMP等目标市场的法规要求,以及《洁净厂房设计规范》(GB50073)等国家标准。通过物理隔离、压差梯度、气流组织等手段,严格控制微粒、微生物和残留物。明确区分并优化人员、物料、设备和废弃物在洁净区内的流动路径,避免交叉。布局应满足生产工艺流程,减少不必要的往返,提高设备利用率和人员工作效率。设计需考虑设备维护、环境清洁消毒的便捷性,并确保消防安全和人员职业健康安全。

一、洁净度等级划分

根据生产工艺和产品特性(如无菌制剂、非无菌制剂、口服固体制剂等),依据ISO 14644或GMP A/B/C/D等级标准划分区域。

A级区:高风险操作区,如灌装、胶塞桶、敞口包装容器区域及无菌装配连接操作区。通常位于B级背景下的层流罩或隔离器内。

B级区:无菌配制和灌装A级区所处的背景环境。用于高风险的最终灭菌或无菌操作工艺。

C级区和D级区:洁净度要求较低的生产操作步骤区域,如物料的准备、称量、盖塞、压盖、内包装等,或非无菌制剂的生产步骤。

二、功能分区布局:

一般生产区:洁净车间外围。外包装、仓库(原辅料、成品)、办公区、公共工程区(空调机房、制水站、配电室)。

洁净区:洁净车间的核心缓冲区域。工器具清洗存放、物料脱外包与传递、人员一更/二更、称量分配室、设备清洗区、中间产品暂存、内包装等。

高风险洁净区:洁净区的最核心位置,被C级区环绕,形成层层保护的“核芯”结构。无菌配制、灌装、冻干、无菌连接等关键工艺操作。

三、关键区域布局设计

1.人员是洁净室最大的污染源。必须通过串联式的更衣室逐步净化。

路径: 普通区域 → 一更(换鞋、脱外衣) → 二更(穿洁净服、洗手/手消毒) → 气闸室(缓冲) → C/D级洁净区。

进入B/A级区: 需在C级背景下,增加 “三更” ,穿戴无菌内衣、无菌外衣,并进行更严格的手消毒,通过风淋室后进入。

2.所有物料必须经过净化处理才能进入洁净区。

原辅料/内包材: 脱外包(一般区)→ 通过传递窗(带紫外灯或自净功能)或物料气闸室(MAL) → 洁净区内表面清洁消毒 → 进入备料间或称量室。

大型设备/工器具:通过设备门或大型物料气闸室进入,并设有专门的设备清洗灭菌间(如使用带灭菌功能的双扉灭菌柜,一门开向一般区,一门开向洁净区)。

3.核心工艺区布局

无菌灌装线:应将灌封机、压塞机、轧盖机等核心设备布置在A级层流下,背景为B级区。布局应保证操作和维修的便利性,并尽量减少操作人员在层流下的活动。

称量室:应设计为独立负压称量间,配备层流罩和除尘系统,防止高活性或高致敏性物料扩散,保护产品和人员安全。

清洗间:应靠近设备入口和使用点,设计防水、防腐蚀,并考虑洁具的清洗和存放,避免成为污染源。

四、暖通空调与公用系统考量

1.暖通空调

HVAC:应采用多级过滤(初效、中效、高效/超高效HEPA/ULPA过滤器),保证温湿度、压差、换气次数的恒定。关键区域宜采用“一次回风+再热”或“直膨+再热”等方式实现精确控制。

压差梯度:必须保证气流从高级别洁净区流向低级别洁净区。相邻洁净区房间的压差应维持在10-15Pa。

2.公用设施

工艺用水(纯化水、注射用水):管道应采用316L不锈钢,并设计循环系统,防止死水段滋生微生物。

工艺用气(压缩空气、氮气):需经过除油、除水、除菌过滤,质量符合药典要求。

配电:插座、配电箱均应采用嵌入式安装,与墙面平齐,便于清洁。

制药车间净化工程布局规划是一个多专业协同、系统集成的成果。必须以GMP法规和污染控制为基石,以科学的流程为导向,通过合理的分区和精细的细节设计,最终构建出一个安全、合规、高效且可持续的药品生产环境。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

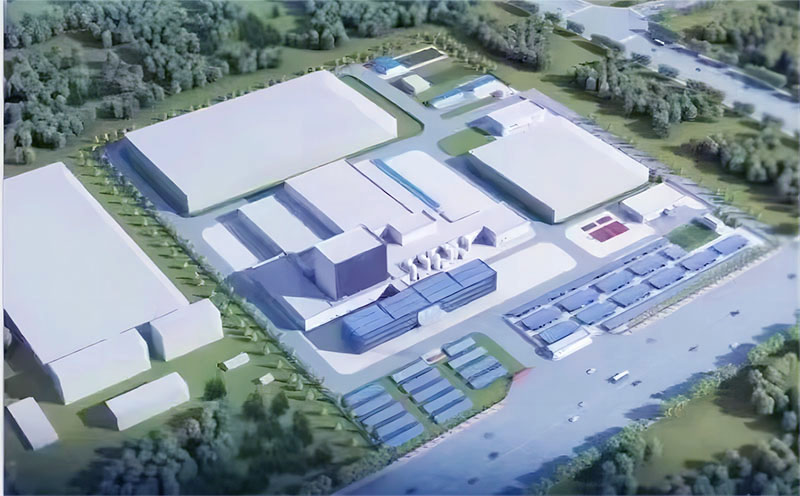

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

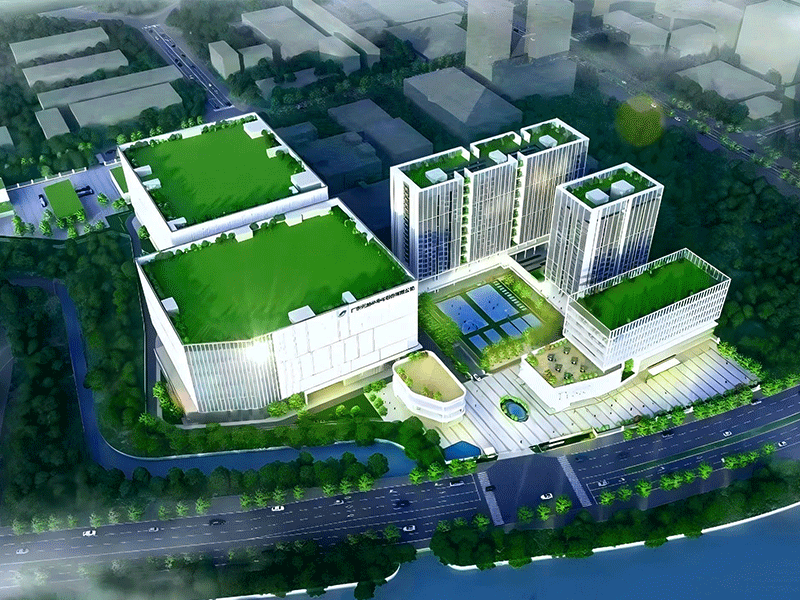

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)