电子净化工程的设计应遵循"工艺优先、分区明确、流线合理、安全可靠"的基本原则。设计过程需严格依据《电子工业洁净厂房设计规范》(GB50472)和ISO 14644系列标准,同时满足特定电子产品的生产工艺要求。设计应充分考虑洁净度控制、温湿度精度、防静电等特殊技术要求。

一、洁净等级规划

根据电子产品生产工艺要求,将车间划分为不同的洁净等级区域:

核心工艺区(如光刻、封装):ISO 5级(百级)

重要生产区:ISO 6级(千级)

辅助生产区:ISO 7级(万级)

过渡区域:ISO 8级(十万级)

各洁净车间区域之间应设置合理的压差梯度,确保气流从高洁净区流向低洁净区。

二、工艺布局设计

核心工艺设备应布置在洁净度最高的区域,设备间距需考虑操作维护空间。物料暂存区、设备维修区应设置在较低洁净等级区域,并通过气闸室与核心区相连。

明确划分原材料区、生产区、成品区、检测区等功能区域。各区域之间设置物理隔断,避免交叉污染。特殊区域如化学品间、特气间应独立设置,并配备专用通风系统。

三、人流物流设计

人员净化路线应设置换鞋→更外衣→洗手→穿洁净服→风淋的递进式净化流程。不同洁净等级区域设置独立的更衣室,高级别区域更衣室应设置在前端。

物料传递路径是物料经外清间→传递窗→缓冲间进入洁净区。大型设备设置专用设备出入口,废弃物设置专用出口通道。物料流线应避免与人员流线交叉。

四、空气调节系统

高级别洁净区采用垂直单向流,送风天花满布率不低于60%。低级别区域采用非单向流,合理布置送风口和回风口位置。工作区截面风速控制在0.45±0.1m/s。

温度控制精度:22±1℃;相对湿度控制精度:45±5%;系统应具备快速响应能力,温湿度波动范围不得超过设定值的±10%。

五、防静电设计

建立独立的防静电接地系统,接地电阻≤1Ω。所有设备金属外壳、管道支架等均需可靠接地。防静电地坪系统电阻控制在1×10^6~1×10^9Ω。

工作台面采用防静电材料,离子风机布置在关键工位。人员配备防静电服装、手腕带等防护装备。重点区域设置静电监测报警装置。

电子净化工程装修通过科学合理的设计,可以为电子产品制造提供可靠的生产环境,同时确保生产过程的安全性和经济性。建议在设计阶段采用BIM技术进行三维模拟,优化空间布局和管线综合。

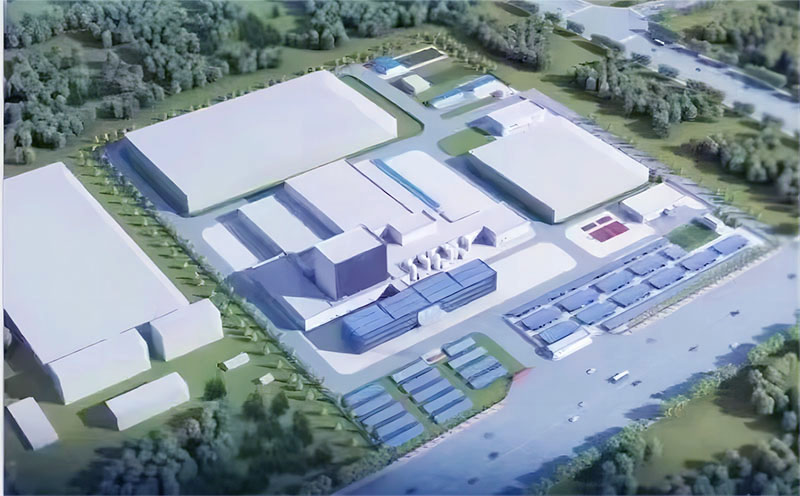

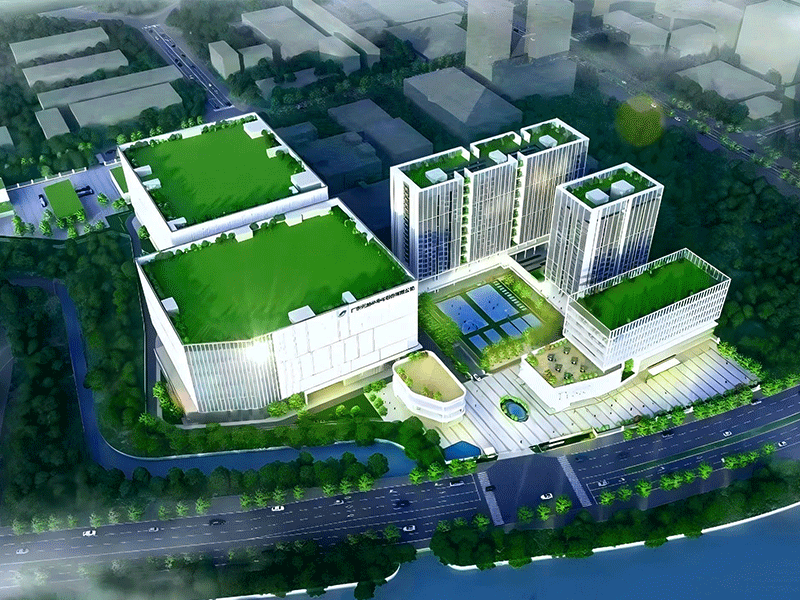

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)