随着新能源汽车和储能行业的飞速发展,锂电池作为核心动力源,其性能、安全性和一致性要求日益严苛。生产环境的洁净度直接决定了电池的良品率、循环寿命和安全性能。

一、 为什么需要“无尘”环境?

锂电池生产,尤其是电极制作(涂布、辊压、分切)和电芯装配(卷绕/叠片、注液、封口)环节,对环境中的粉尘、湿度、温度极为敏感。

1.空气中微米级的金属粉尘、纤维等颗粒物一旦附着在隔膜或极片上,极易刺穿隔膜,引发电池内部短路,导致自放电率升高、容量衰减,甚至热失控起火爆炸。

2.电解液对水分高度敏感,其水分含量必须控制在极低的ppm级别(通常<20ppm)。环境中湿度过高会导致电解液分解变质,产生气体,造成电池鼓胀、性能失效,并带来严重安全隐患。

3.恒温恒湿的稳定环境确保了浆料粘度、涂布厚度、辊压密度等工艺参数的高度一致性,是生产出批次稳定、性能优异的高品质锂电池的基础。

二、 核心装修要求与标准

1.洁净度等级

电极制作:通常要求最高,需达到万级(ISO 7)甚至千级(ISO 6)标准。

卷绕/叠片、装配区: 通常要求万级(ISO 7)标准。

注液、封口区: 由于电解液怕水,此区域对湿度要求极严,洁净度通常为万级(ISO 7)。

干燥房(注液前): 核心区域--要求露点温度极低(如-40℃至-60℃),湿度控制达极限水平。

2.温湿度控制

温度:一般控制在23±2℃。温度波动会影响浆料和胶水的性质。

湿度:低湿是绝对要求。普通干燥区域湿度需控制在1%RH以下,极端干燥房则要求低于0.5%RH甚至更低。注液房为防爆设计,湿度要求同样苛刻。

气压控制(压差梯度):车间需维持正压状态,防止外部污染空气侵入。不同洁净等级区域之间需保持合理的压差梯度(通常>5Pa),气流始终从高级别洁净区流向低级别洁净区,从而有效隔离污染物。

三、锂电池厂净化车间装修装修材料

1.围护结构系统:材料采用防尘、防腐蚀、不易产尘的板材,如岩棉夹芯板、玻镁板、不锈钢板等。板材接缝处需采用专用密封胶密封,确保气密性。门窗采用专用净化密闭门和双层中空玻璃观察窗,保证密封性。

2.组合式空调机组是最主流的方案。新风机组负责处理室外新鲜空气,进行初效、中效过滤以及深度除湿(通常采用转轮除湿机)和调温,保证送入车间的新风干燥洁净。通过高效过滤器持续向下输送垂直层流洁净空气,带走污染物。干盘管安装在FFU下方,负责承担车间的显热负荷,因其采用干工况运行,不存在冷凝水风险,完美匹配低湿环境。

3.高架地板系统采用防静电环氧自流坪地面,防止静电积累击穿电芯。地板下空间作为回风通道,形成垂直单向流,使气流组织有序,排尘高效。

4.照明采用专用净化灯具,嵌入式安装,密封性好,不易积尘,照度需满足精细操作要求。配电所有线管、插座、开关均需采用暗装方式,保证墙面平整光滑。动力配电与照明配电分开。建立完整的防静电接地系统,包括防静电地板、工作台、手环等。

5. 针对空气中酸性、碱性、有机废气等,可采用化学过滤器进行处理。集成环境温湿度、压差、洁净度(粒子计数器)的在线监测系统,实时显示报警,确保环境始终受控。

关于厂房净化工程建设,欢迎您持续关注我们合景净化工程公司的网站,我们会为您持续讲解新能源电池洁净车间、电子光学洁净车间、生物制药洁净车间、医疗器械洁净车间以及食品日化洁净车间等施工流程、各项要求以及解读各类工业洁净厂房标准。

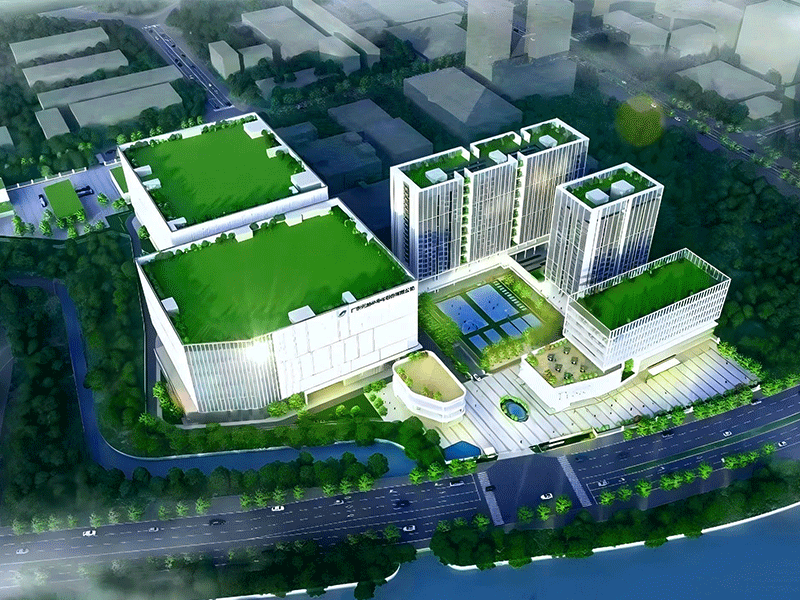

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

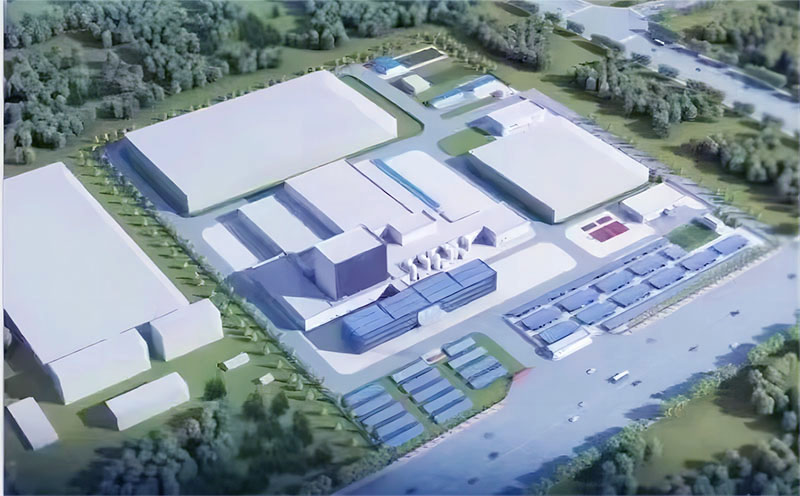

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)