烘烤食品厂净化车间的规划核心在于防止污染、控制微生物、保证产品安全与品质、提升操作效率。整个规划应遵循“单向流”原则,避免人流、物流的交叉污染。一起来看烘烤食品厂净化车间装修布局要点有哪些。

一、 核心原则

1.严格区分清洁区与非清洁区,控制人员、物料、设备、空气流动带来的污染风险。

2.车间布局必须与生产工艺流程(如:原料处理→搅拌→成型→醒发→烘烤→冷却→内包装→外包)高度匹配,确保生产顺畅、高效。

3.严格遵循《GB 14881-2013 食品安全国家标准 食品生产通用卫生规范》及相关建筑、消防、环保法规。

二、 车间区域等级划分

首先,根据生产环节的洁净度要求,将车间划分为不同级别的区域。通常采用以下分级(以常见要求为例):

1.一般作业区: 原料仓库、外包装区、成品仓库、办公区等。

2.准洁净区: 原料预处理区、内包材消毒存放间、缓冲间等。此区域需保持正压,防止外部污染空气进入。

3.洁净区: 冷却间、内包装间、醒发间(部分高要求产品)。洁净等级通常要求达到10万级(D级)或更高(如万级)。主要控制对象是空气中的尘埃粒子和微生物。

三、 关键布局规划要点

1. 总体布局与人流/物流设计

单向流动: 坚决避免交叉污染。必须设计独立的人流和物流通道。

人流路线: 员工入口 → 换鞋间 → 更衣室(脱外衣)→ 洗手消毒间 → 穿洁净工作服间 → 风淋室 → 各洁净车间。

物流路线: 原料入口 → 脱包/缓冲间→ 传递窗→ 原料预处理区 → 通过物料传递窗或连锁门进入洁净区。烤好的产品必须通过冷却隧道或传递窗直接进入洁净包装间,严禁在非洁净区冷却。

区域隔离: 不同洁净级别的区域之间必须用物理结构(如墙体)进行有效隔离。连接处设置缓冲间(气闸室),通过压差控制气流方向。

2. 建筑结构与装修要点

结构与层高:车间结构应便于安装空调管道和高效过滤器。层高需满足工艺设备和通风管道的安装要求,通常建议净高不低于2.6米。

墙面、顶棚与地面:墙面推荐使用表面光滑、不吸湿、不积尘、耐腐蚀、易清洁的无机板材。所有阴阳角均应做成圆弧角(R≥50mm),避免卫生死角。地面必须耐磨、耐腐蚀、防滑、防静电、无缝隙。地面应有适当的坡度(1.5%~2%),便于排水。

门窗:洁净区门应选用密封性好的彩钢板密封门或铝合金门,并向高洁净度方向开启。关键位置使用互锁式电子门禁,防止两扇门同时打开。窗采用固定式双层中空玻璃窗,确保密封性。不同区域间的观察窗应使用不易碎材料。

3. 空气净化系统

根据产品特性确定,如冷却和内包装间通常为10万级。采用顶部送风、侧下回风的方式,形成稳定的气流,将污染物迅速排出。必须保证气流从高洁净区流向低洁净区。洁净区与非洁净区的静压差应≥10帕,不同级别洁净区之间应≥5帕。需安装压差计进行实时监控。

根据工艺要求设定。通常,洁净区温度控制在22±2℃,湿度控制在55%±10%,以抑制微生物生长,并保证产品不会因环境过干而失水。采用三级过滤:初效过滤器(新风/回风混合处)→ 中效过滤器(空调机组内)→ 高效过滤器(HEPA,送风末端)。定期检查更换。

4. 配套设施规划

给排水系统:所有水管均应使用不锈钢等不易生锈的材料,管道布置不得穿过洁净区上方。地漏必须是洁净型带水封/存水弯的密封地漏,防止异味和微生物反窜。

照明系统:采用吸顶式洁净灯具,光照度应满足生产要求(一般操作区≥220 lux,工作台面≥540 lux),且不产生阴影。

电气与自控:电源插座应采用防水型。建议建立车间环境监控系统,对温湿度、压差等进行实时显示、记录和报警。

四、 核心功能间特殊规划

冷却间:烘烤后的产品极易被空气中的微生物污染,因此冷却间必须是洁净区。冷却方式(如强制冷却隧道)应确保冷却空气的洁净度。

内包装间:与冷却间紧密相连,是洁净度要求最高的区域之一。物料通过传递窗进入,操作人员需严格遵守更衣消毒程序。

更衣室与卫生设施:面积应与最大班次员工人数匹配。更衣室应合理划分不同洁净级别的区域,设置跨凳,防止脚部污染。洗手消毒设施应为非手动式(感应式或脚踏式),配备温水、消毒液、干手器。

关于厂房净化工程建设,欢迎您持续关注我们合景净化工程公司的网站,我们会为您持续讲解新能源电池洁净车间、电子光学洁净车间、生物制药洁净车间、医疗器械洁净车间以及食品日化洁净车间等施工流程、各项要求以及解读各类工业洁净厂房标准。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

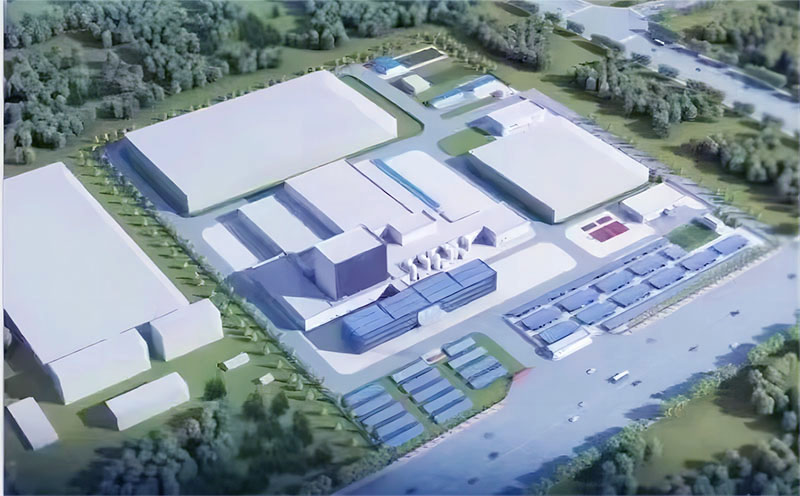

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

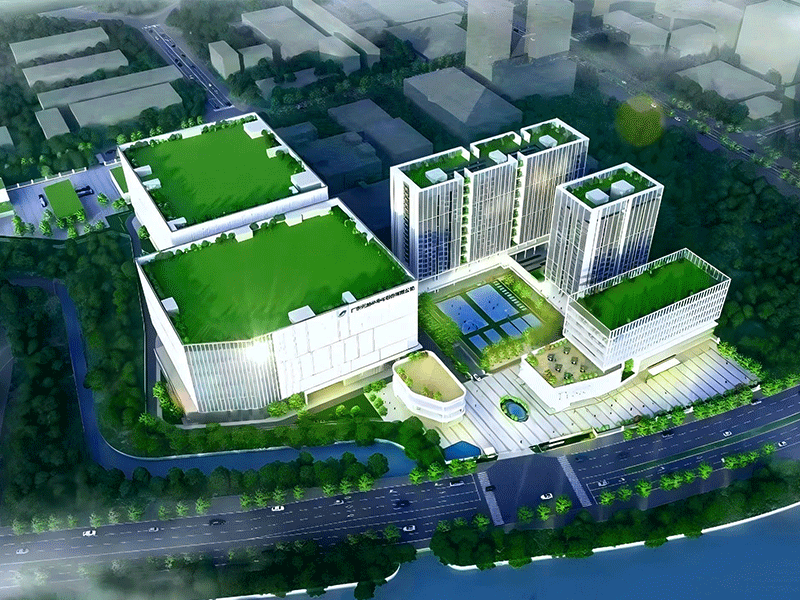

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)