在PCB制造领域,净化车间的装修与调试是确保产品质量和生产效率的关键环节。当净化车间的装修工程圆满结束后,细致且全面的调试工作便成为重中之重。以下将详细阐述PCB净化车间装修完成后的调试要点,以确保车间顺利投入运行并达到预期的净化效果。

一、环境参数的精准校准

PCB制造对环境的温湿度有着严苛的要求。调试过程中,需对空调系统进行精细调节,确保温度和湿度稳定在预设范围内。通常,温度应控制在20-26℃,湿度在45-65%之间。通过连续监测和调整,使温湿度波动最小化,为生产提供恒定的环境条件。

净化车间的核心目标是维持高洁净度。调试时,需使用专业设备对车间的尘埃粒子浓度进行检测,确保其符合ISO 14644-1标准。重点关注关键区域如生产线、操作台等,确保这些区域的洁净度满足生产需求。

二、空调与通风系统的全面检查

对空调机组进行全面的性能测试,包括制冷、制热和除湿功能。确保空调系统在各种工况下都能稳定运行,并达到设计要求的温湿度控制效果。同时,检查空调系统的能耗,确保其在高效运行的同时兼顾节能。

通风系统的设计旨在维持车间内空气的有序流动,防止污染物积聚。调试时,需对送风口和回风口的风量进行平衡调节,确保气流组织合理,避免出现涡流或死角。通过烟雾试验等方法,直观评估气流效果,并进行必要的调整。

三、过滤系统的严格检验

高效过滤器调试时,需对高效过滤器进行完整性测试,确保其无泄漏现象。采用光度计或粒子计数器进行扫描测试,确保过滤器能够有效拦截尘埃粒子,保障车间的洁净环境。

初、中效过滤器作为高效过滤器的“前哨”,其状态也至关重要。调试时,需检查这些过滤器的外观和阻力,确保其无破损或堵塞现象。定期更换或清洗初、中效过滤器,以减轻高效过滤器的负担,延长其使用寿命。

四、电气与控制系统的细致调试

对净化车间的电气系统进行全面的安全检查,包括线路连接、开关状态和漏电保护等。确保电气系统符合相关安全标准,防止因电气故障引发的安全事故。同时,检查照明系统,确保其满足生产所需的照度要求。

净化车间的控制系统负责监控和调节各项环境参数。调试时,需验证控制系统的各项功能,包括温湿度控制、风量调节和报警系统等。确保控制系统能够准确响应指令,并实时反馈车间的状态信息。通过模拟故障情况,测试控制系统的应急响应能力。

五、生产设备的联动调试

在净化车间内,各种生产设备如贴片机、焊接设备等都需要在特定的环境条件下运行。调试时,需确认这些设备在净化车间环境下的运行状态,确保其正常工作并达到预期的生产效率。同时,检查设备与净化系统的接口,确保其协调运行。

通过模拟实际生产流程,测试净化车间的整体运行效果。从原材料进入到成品输出,全程监控各个环节的环境参数和设备状态。及时发现并解决潜在问题,确保车间在实际生产中能够稳定运行,并满足产品质量要求。

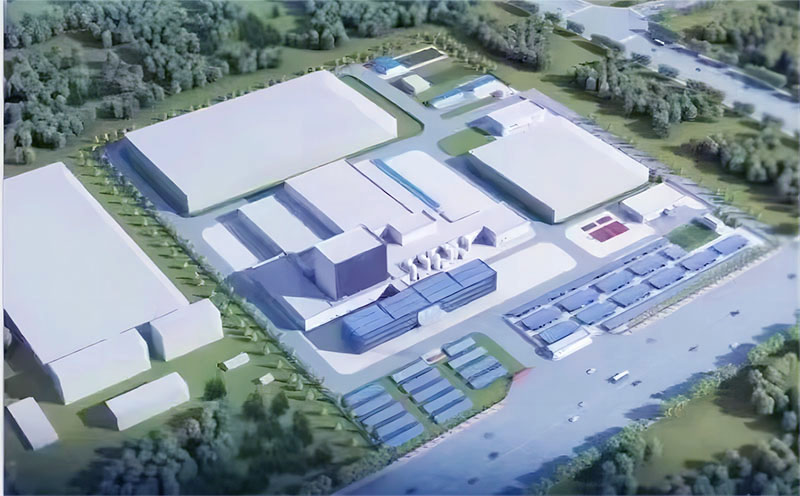

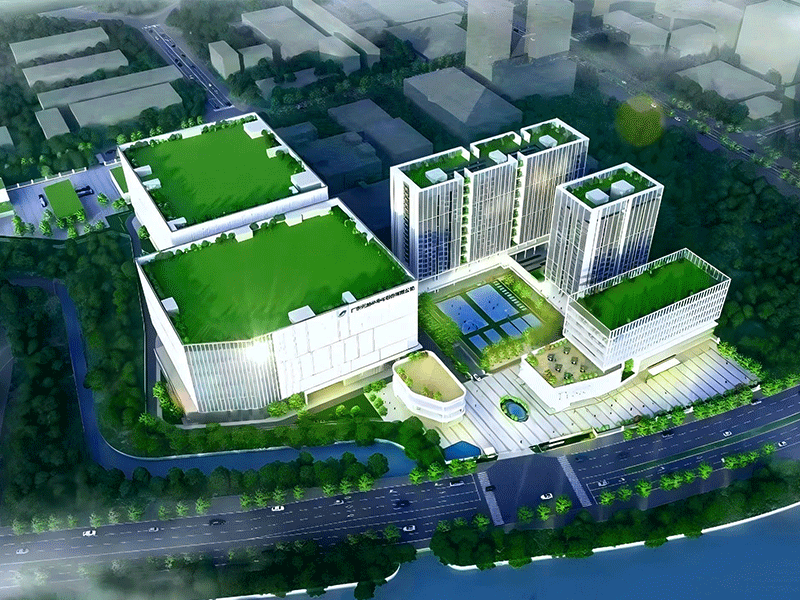

关于厂房净化工程建设,欢迎您持续关注我们合景净化工程公司的网站,我们会为您持续讲解新能源电池洁净车间、电子光学洁净车间、生物制药洁净车间、医疗器械洁净车间以及食品日化洁净车间等施工流程、各项要求以及解读各类工业洁净厂房标准。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)