近年来,在中国制造2025计划的助力下,中国的制药行业得到了飞速的发展。对于国内企业的考验也就随之而来:其一,如何尽快与国际标准接轨;其二,如何应对国内特殊的医疗环境,在符合政策法规的情况下妥善解决民生医疗问题。

那么具体而言如何解决呢?最为有效的方法还是要落实到产品上来。众所周知,医疗制药领域在生产环节对于空气的洁净度要求是非常苛刻的,生产区域内的空气洁净度直接会影响到成药的质量与品质。

在目前的主流厂房规划中,制药厂房会根据工艺要求的不同划分为多个不同空气洁净度要求的区域,在最为核心的区域中往往要求做到无菌生产。多数制药工厂为了达到厂区对于空气洁净度的要求,就采用了符合国际标准的制药洁净空气解决方案。

GMP:定义药品生产场所空气清洁度的指标

在国内制药领域中,衡量洁净空气质量的最高标准就是GMP,即Good Manufacturing Practices(forDrugs)的缩写,意为药品生产质量管理规范,是制药企业指导药品生产和质量管理的法规。目前世界各国均颁布了各自的GMP规范,对

药品洁净车间的空气

洁净度作出了硬性的要求。对未达标的企业或车间,强制要求不得继续生产。

2010年起在国内开始施行的新版GMP规范中,将生产区域分为了A/B/C/D四个级别,其中:

A级区域为高风险操作区,即直接影响操作的区域。如隧道灭菌烘箱、无菌灌装、瓶子开口处和高压灭菌冷却区等需要用100级层流,该区域的空气质量将会直接影响产品质量;

B级区域则是间接影响无菌操作区,即直接环绕A级区域的地方。如无菌灌装房间和高压灭菌冷却房间;

C/D级区域的等级则相对较低,为过渡性清洁区,如准备间、更衣间和缓冲间等。

空气净化技术是创造空气洁净环境,保证和提高产品质量的一项综合性技术。主要是应用初效、中效和高效滤过器,将空气中的微粒滤除,得到洁净空气,通过与原有室内空气混合将其周围带有微粒的空气带走,从而达到空气洁净的目的。洁净室建成并投入运行后,主要的产尘源是厂房内部的人员和设备,而要保持洁净度,就需要通过不断地过滤将产生的灰尘过滤掉,而对于同体积的房间,送风量越大,则对应的换气次数越高,洁净度也就越高,同时,过滤器的选择也会影响到洁净度,过滤效率越高,则洁净度也越高。这里就涉及到了一个过滤次数和过滤效率共同作用的问题。

1、过滤效率及换气次数对洁净室洁净度影响问题的提出

某生产车间位于兰州市某郊县,为固体口服制剂车间,设计房间洁净度多为D级,换气次数按18次设计,初、中、高效过滤器分别为G4、F8、H13,在建成调试后进行风量和洁净度测试时发现,空调机组出风量未达到设计要求,只为要求风量的83 %, 加上系统漏损,实际房间送风量折换换气次数多在12~15次之间,个别房间洁净度不能满足要求。因空调机组生产周期较长,且设备厂家推诿,无法从总 送风量上进行处理,于是专门组织技术力量对此问题进行了分析、解决。

2、现场情况调查及问题解决

现场小于12m2的房间设三个采样点,大于12m2的房间内取采样点中有代表性三个采样点的作为代表采样点,未合格房间送回风口及测点布置分别如图1、图2(为特征采样点,为非特征采样点),对应换气次数及测试结果如表1(不合格房间粒子数)。

从表1分析可看出 :男二更换气次数不足,导致最后测得的尘埃粒子数(0.5 μm)超标,平均超标11.7 %;粉碎混合有一点符合要求,另两点稍有超过,但所超不多;沸腾干燥与粉碎混合基本相同 ;工器具存放两点粒子数很少,符合正常 D级洁净区测得粒子数,一点有些许超过。

所以,合景净化工程公司根据四个房间不同的特点,提出了不同的解决办法,对男二更来说,明显是换气次数低造成的,应该是属于系统末端,风量不足,可采用导流板导风措施;对粉碎混合和沸腾干燥,因房间体积较大,导流效果不明显,且超过不多,大家建议通过更换高级别过滤器,即 H14 来满足洁净要求 ;工器具存放房间狭长,怀疑为气流组织不好导致,因高效位置无法移动,所以拟采取增加一个回风,来平衡气流组织。

按不同解决办法处理后,沸腾干燥、粉碎混合、工器具存放都达到了要求,其中沸腾干燥、粉碎混合的粒子数在允许范围内,工器具存放在尘埃数很少,但男二更导流效果不明显,增加风量后勉强达到236m3/h,两点符合要求,一点稍有超标,再次更换高效滤芯为H14后合格。

3、模拟模型的建立和计算处理

我们知道洁净度就是围绕灰尘问题的技术,而洁净室内的人员和物品是产尘的主要原因,要维持洁净度,就需要通过换气不断地将产生的尘埃高效去除掉,那么换气次数、高效过滤效率、洁净度之间的相互影响是怎样的呢?洁净度符合要求后,我们根据厂房情况,做了风量、过滤效率对洁净度影响的试验。

在空调机房中新建了三间2.5m×2.5m×2.5m的洁净间,从空调主风管引风,每支支管设置调节 阀,并设排风机进行全排,送回风口及测点布置分别如图 3(每点取样三次,取平均值)。考虑到初中效过滤器对最后洁净度的影响和最后理论尘埃数量 计算的方便,试验用初中效继续分别为G4、F8,三个房间分别安装高效过滤器,风量500m3/h,第一组数据为送风量按GMP 验证指南推荐换气次数保持不变,分别用H12、H13、H14、U15过滤器,第二组数据为采用H13高效过滤器,调节风量 ;第三组数据为采用H14高效过滤器,调节风量,分别测得尘埃粒子数,并列表得出不同的换气次数下对应的尘埃数如表2、表3、表4。

合景净化工程公司认为,洁净室是在实际的工程中有较多应用,无论药厂、医疗器械厂、电子厂、医院手术室、食品厂还是航空陀螺仪生产,所有需要控尘的地方都要用,而由于设备厂家、设计、施工单位等种种原因,经常会出现最终送风量无法满足要求的情况,在更换皮带轮做超频运行还不能满足送风量的情况下,如果现场测出数据与实际要求相差很少,可考虑更换高等级的高效过滤器。

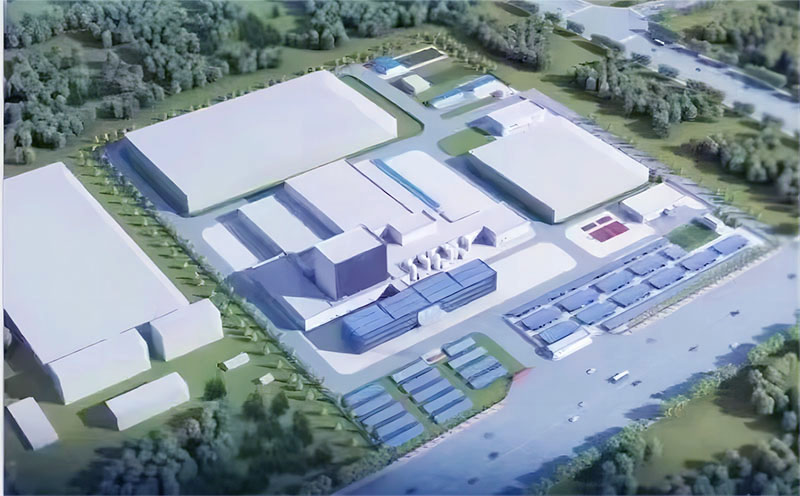

制药厂洁净车间空气解决方案主要应用在智能化制药工厂的制剂楼以及质检楼,上述的需要等级最高的空气清洁度保证生产的顺利进行。在经过反复的测试和研讨之后,确定了在空调箱配置三段过滤器,保证末端的洁净度,延长高效过滤器的使用寿命,并在无菌生产区的高效送风口和层流罩配置苏信GK系列的高效过滤器。

作为空气净化主力的高效空气过滤器,对其过滤性能有着很高的要求,尤其是在关键的滤纸材料上,合景

净化工程公司建议业主方应采用高性能滤纸以满足生命科学行业严苛的要求。目前,国内流行的几款高效过滤器的滤纸均由纳米级的过滤膜和无纺布构成,有赖于其优异的物理和化学性能,它的各项性能表现能够做到优于其他高效过滤材料。

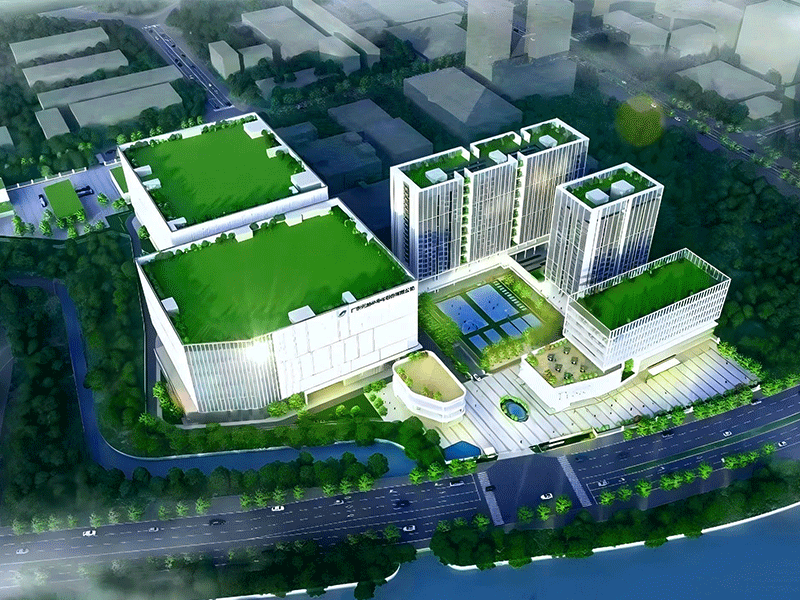

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)