在科技飞速发展的当下,半导体净化工程建设质量直接影响芯片生产的稳定性与产品性能。判断半导体净化工程建设是否符合要求,需要从多个维度进行全面、细致的考量,确保能为半导体生产提供坚实可靠的基础环境。

一、规划设计阶段

半导体车间净化工程的功能布局需充分考虑工艺流程的连贯性与高效性。判断功能布局是否合理,可通过模拟物料流动路径、人员操作动线等方式,评估是否存在不必要的迂回、交叉,以及是否便于生产管理与设备维护。

洁净室是半导体生产的核心区域,其设计需严格遵循相关标准。洁净度等级应根据生产工艺要求确定,设计时应考虑空气净化系统的布局、气流组织形式、压差控制等因素,确保洁净室内空气洁净度、温湿度、气流速度等参数稳定在规定范围内。

完善的配套设施是半导体工厂正常运行的保障。电力系统,需具备稳定的供电能力与不间断电源系统,以应对突发停电情况;给排水系统,要满足超纯水制备与排放要求,确保水质符合半导体生产工艺标准;气体供应系统,应保证各类特种气体的纯度、压力与流量稳定,且具备安全可靠的储存与输送设施。

二、施工过程

半导体工厂对建筑材料有特殊要求,施工过程中需严格监督建筑材料的质量,确保其符合设计要求与相关标准。通过现场检查、抽样检测等方式,对建筑材料与施工工艺进行把控。

定期检查工程进度,对比实际进度与计划进度的偏差,分析原因并及时调整。在质量控制方面,建立完善的质量管理体系,对每一道工序进行质量检验,确保隐蔽工程质量合格。

建立健全安全管理制度,加强施工人员的安全教育培训,配备必要的安全防护用品。施工现场应设置明显的安全警示标志,对危险区域进行隔离防护。定期开展安全检查,及时发现并消除安全隐患,确保施工过程安全有序进行。

三、设备安装调试

设备选型应根据生产工艺要求与产能规划进行,确保设备的性能、精度与可靠性满足生产需求。对于关键设备,还需进行开箱检验与初步的性能测试。

在安装过程中,应严格按照设备相关标准进行操作,使用专业的测量工具对设备的水平度、垂直度、同轴度等参数进行精确调整。安装完成后,对设备进行固定与加固,确保其在运行过程中保持稳定,避免因振动等因素影响设备性能。调试工作应由专业的技术人员按照调试大纲进行,逐步对设备的各项功能进行测试与优化。在单机调试合格后,进行联动调试,模拟实际生产工况,检查设备之间的协同运行情况。

四、环境控制

半导体车间净化工程应定期对洁净室内的空气洁净度进行检测,采用专业的粒子计数器等设备,按照相关标准规定的采样点与采样频率进行检测。加强对洁净室环境维护的管理,确保洁净度始终保持在规定范围内。

通过空调系统与加湿除湿设备,对洁净室内的温湿度进行精确控制,一般要求温度控制在22℃±1℃,相对湿度控制在45%±5%。压差控制方面,洁净室与相邻区域之间应保持一定的正压差,防止外界污染物进入洁净室。

在厂房净化工程建设阶段,应采取有效的减振措施,降低外界振动对设备的影响。车间内应选用低噪声设备,并对噪声源进行隔离与降噪处理。

关于厂房洁净车间装修,欢迎您持续关注我们合景净化工程公司的网站,我们会为您持续讲解新能源电池洁净车间、电子光学洁净车间、生物制药洁净车间、医疗器械洁净车间以及食品日化洁净车间等施工流程、各项要求以及解读各类工业洁净厂房标准。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。 22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

22年初心不变,只为做好一件事,合景智慧建设(广东)有限公司始终认为,一个好的产品,必须是优质的洁净空间所赋予的品质。合景净化,行业知名品牌净化工程公司,您值得托付。

![[完工案例]飞鹤乳业厂房净化工程建设总包项目完工视频111](https://www.hejiejh.com/article_file/1690191387693_c.png)

![[施工现场]半导体芯片十级百级无尘车间施工视频111](https://www.hejiejh.com/article_file/1750054391705.jpg)

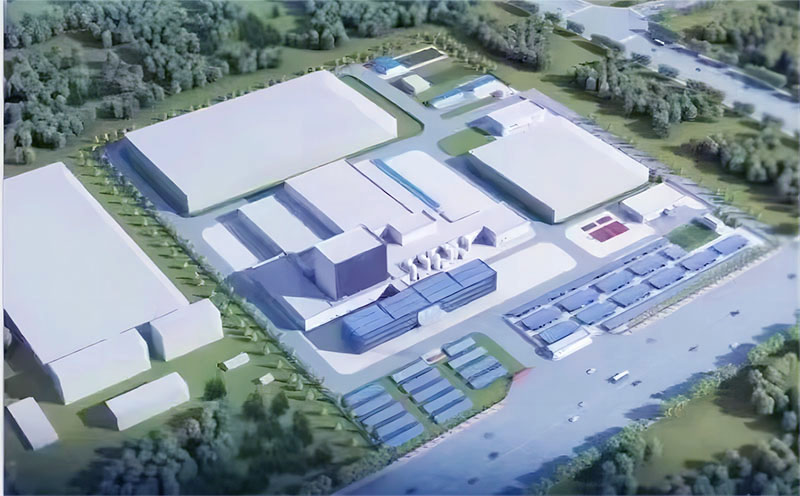

![[完工案例]鹏辉能源洁净厂房建设总包项目完工视频111](https://www.hejiejh.com/article_file/1692436812963_c.png)

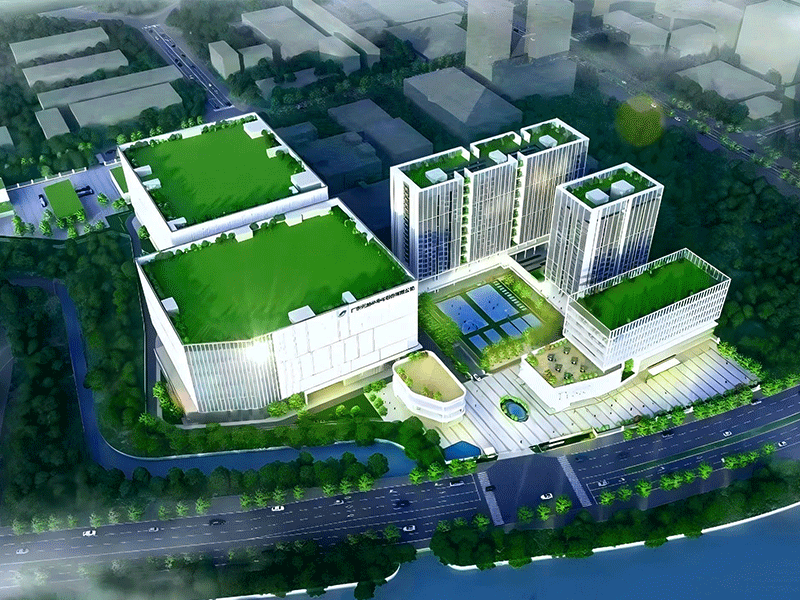

![[马来西亚工程项目]医疗器械GMP总包项目案例111](https://www.hejiejh.com/article_file/1754292803847_c.png)